3/10 – Framatome innove et renforce ses sites de production

Acteur international du nucléaire, Framatome compte plusieurs projets lauréats de France Relance. Un soutien public qui va permettre à l’industriel d’accélérer ses projets d’investissements pour innover et renforcer ses activités. Zoom sur trois d’entre eux : CAP-INDUSTRIEL, French Fab Métallurgie et FAB-ATF.

Afin d’être à la hauteur des ambitions climatiques et industrielles de la France, la filière nucléaire se mobilise et renforce ses compétences. L’objectif est notamment de pouvoir répondre à plusieurs projets industriels : la construction de six réacteurs EPR dont la décision est attendue pour le prochain quinquennat ; la construction de petits réacteurs modulaires (SMR) ; la construction, enfin, de la propulsion nucléaire du successeur du porte-avions Charles de Gaulle.

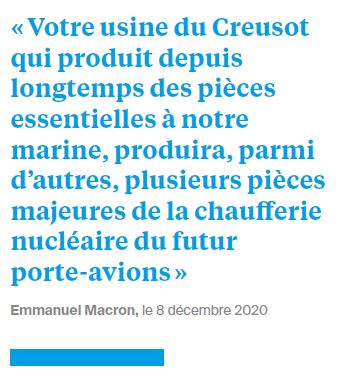

S’agissant des deux derniers objectifs, il faut rappeler qu’ils sont dans la droite ligne de ce que le président de la République Emmanuel Macron annonçait le 12 octobre 2021 « faire émerger en France d:es réacteurs nucléaires de petite taille (SMR) » d’ici à 2030. Le 8 décembre 2020 sur le site Framatome au Creusot, Emmanuel Macron annonçait le choix de la propulsion nucléaire pour le successeur du porte-avions Charles de Gaulle.

France Relance va permettre d’accélérer plusieurs projets de Framatome. Trois projets seront analysés au sein de l’article : CAPINDUSTRIEL, French Fab Métallurgie et FAB-ATF.

Framatome : un leader à l’expertise éprouvée

Framatome participe à la conception de centrales, fournit la chaudière nucléaire, conçoit et fabrique des composants et des combustibles, intègre des systèmes de contrôle-commande et assure la maintenance de tous types de réacteurs nucléaires. Fort de 14 000 collaborateurs intervenant sur plus de 380 réacteurs dans le monde, soit plus des deux tiers du parc nucléaire mondial, les usines Framatome ont produit depuis les années 1970 plus de 6 000 mécanismes de commande de grappes, 3 000 pièces nucléaires, 670 composants et 300 groupes motopompes primaires pour ses clients dans le monde entier.

CAP-INDUSTRIEL : passer à l’échelle supérieure

Les réacteurs nucléaires de nouvelle génération (GENIII+) comme l’EPR, développent, en plus d’une sûreté accrue, des performances énergétiques très importantes capables de produire une électricité bas carbone, abondante et compétitive.

Ainsi, l’EPR permet un gain de l’ordre de 20 % sur la consommation d’uranium naturel par kWh électrique produit. Ce gain est dû aux caractéristiques spécifiques de conception de l’EPR, aux performances élevées en matière de gestion du combustible, et à l’amélioration du rendement thermodynamique de l’installation (37 % contre 33 % pour la génération précédente). L’un des secrets de cette performance est le redimensionnement de composants. C’est pourquoi Framatome modernise et met à l’échelle ses moyens de production, de contrôle de la qualité et de la conformité des pièces mécaniques. Cette mise à niveau de la capacité industrielle permettra de gagner en compétitivité face à la concurrence internationale notamment américaine (AP 1 000), chinoise (HPR 1 000) et russe (VVER-1 200).

Framatome a ainsi investi dans une fraiseuse-portique, une fraiseuse-aléseuse, un tour parallèle et un équipement automatique de contrôles à ultrasons. Ces nouveaux équipements seront installés d’ici à 2023 sur le site industriel du Creusot1. La candidature de Framatome au plan de relance concerne l’installation de ces machines, leur mise aux normes, les certifications, la formation des équipes et la maintenance.

↦ La fraiseuse-portique2 : elle remplacera l’unique fraiseuse-portique de l’usine du Creusot qui date des années 1970 et dont la modernisation présente des limites techniques. Le nouvel équipement apportera, en plus d’une meilleure fiabilité, un doublement de la productivité par rapport à l’ancien modèle et pérennisera la production de gros équipements sur le territoire. En France, seule l’usine du Creusot est capable d’usiner le radier pour les EPR.

↦ La fraiseuse-aléseuse : à terme, l’objectif est de remplacer la fraiseuse-aléseuse par deux nouveaux équipements. L’alésage est l’opération d’usinage consistant à retoucher l’intérieur d’un cylindre, généralement ébauché au préalable. Cela permettra à Framatome d’assurer la qualité et les délais de fabrication des produits tout en augmentant la capacité industrielle du site.

↦ Le tour parallèle : il permet d’usiner des branches ou des pièces longues de très grandes dimensions (plusieurs mètres de diamètre). L’équipement actuel, le tour Wagner, a la particularité d’être de conception très robuste pour le travail en ébauche, c’est-à-dire la réalisation des premières opérations d’usinage sur la pièce alors tout juste sortie de la forge. À ce stade, la pièce est de forme très irrégulière. Une fois la pièce mise en rotation, la rencontre de l’outil de coupe et des croûtes engendre des chocs (usinage au choc).

Cette aptitude fait du tour Wagner une pièce unique en Europe. Néanmoins, l’outil peut connaître des aléas techniques et sa modernisation atteint ses limites. C’est pourquoi un nouveau tour parallèle sera installé pour suppléer le tour Wagner, qui restera cependant en fonctionnement, menant à une augmentation des capacités d’usinage de pièces en sortie de forge.

↦ L’équipement automatique de contrôle à ultrasons : le contrôle non-destructif (CND) par ultrasons permet la détection de défauts à l’intérieur d’un matériau. Il est aujourd’hui réalisé manuellement sur toute la surface de composants de grandes dimensions et prend donc plusieurs jours. Automatiser le processus permettra d’augmenter la productivité de fabrication, de rendre le contrôle plus traçable et répétable, mais également de toujours mieux assurer la qualité et l’absence de défauts des pièces. Ces contrôles seront réalisés sur les branches, viroles et couvercles.

French Fab Métallurgie : qualité, compétitivité et recherche

Le projet French Fab Métallurgie vise l’amélioration de la qualité, la réduction du coût et du délai de fabrication de pièces forgées de grande taille pour le nucléaire : cuves, générateurs de vapeur, branches du circuit primaire, composants pour la propulsion nucléaire, conteneurs pour le stockage et le transport de combustible usé. Il est important d’avoir à l’esprit que la qualité, synonyme de sûreté, est également un facteur de compétitivité dans le nucléaire. Pour ce faire, le porteur du projet s’est associé à des laboratoires de recherche en matériaux (Mines ParisTech, le CNRS, l’Institut Jean Lamour), en mécanique des fluides (l’Institut national polytechnique de Toulouse, l’Institut de mécanique des fluides de Toulouse) et à Nuclear Valley, le pôle de compétitivité de la filière nucléaire.

Le projet cible cinq objectifs :

↦ Poursuivre la recherche afin de mieux comprendre l’origine des points bas de résilience des aciers carbone et ainsi gagner en compétitivité en évitant au maximum les rebuts et les contre-essais et analyses réalisées lors de la non-conformité d’un point.

↦ Étudier les phénomènes de recristallisation des aciers inoxydables, les modéliser à différentes échelles et les maîtriser pendant la fabrication. L’acier est en effet constitué de grains juxtaposés dans lesquels la structure est assez régulière. La taille de ces grains a une influence majeure sur les capacités mécaniques d’un acier. Lorsqu’ils sont déformés, les grains sont remplacés par un nouvel ensemble de grains sans défaut qui se multiplient et se développent jusqu’à ce que les grains d’origine aient été entièrement consommés. On appelle ce phénomène la recristallisation.

Cet article est réservé aux adhérents de la SFEN. Pour lire la suite et avoir accès à l’ensemble de nos archives, abonnez-vous à la Revue Générale Nucléaire.